Das Friendship-Framework zur parametrischen Modellierung und Prozesskontrolle wurde mit externen CFD-Simulationen kombiniert, um die aerodynamische Aspekte einer Megayacht zu untersuchen. Aufbauend auf systematischen Vorstudien wurde der Schornstein einer Megayacht mit Blick auf die Rauchgasausbreitung hinter dem Schornstein optimiert.

1. »Simulation-driven Design«

Dank enger Kopplung von CAD (Computer Aided Design) und CFD (Computational Fluid Dynamics) wurden[ds_preview] Schiffe, Propeller und Anhänge wie Ruder bereits in der Vergangenheit hydrodynamisch formell optimiert. In ähnlicher Weise kann man auch die Aerodynamik von Aufbauten und Schornsteinen an Schiffen optimieren. In der Hydrodynamik liegt der Fokus auf Energieeffizienz. Aerodynamische Untersuchungen finden sich vor allem bei Megayachten und Passagierschiffen. Hier sind Komfort und Ästhetik wesentliche Gesichtspunkte. Dabei sind Schiffsaufbauten mit vielen Stufen und Aussparungen aus strömungsdynamischer Sicht alles andere als ideal, da es zu Wirbelbildung und Rezirkulation kommt.

Der traditionelle Entwurf erzeugt einen Basisentwurf, der in Hinblick auf seine Strömungseigenschaften (z. B. Widerstand) untersucht wird. Änderungen am Entwurf werden qualitativ und häufig intuitiv von einem erfahrenen Entwerfer vorgenommen. Meist werden weniger als zehn Varianten im Detail studiert. Im simulationsbasierten Entwurf, im Englischen »simulation-driven design«, nimmt die Simulation eine viel stärkere Rolle ein. Hier werden dann optimale Formen entwickelt, wobei die Formgenerierung, Simulationsanalyse und Bewertung weitgehend automatisiert erfolgen. Die Änderungen im Entwurf werden automatisch gesteuert, z. B. im Rahmen einer Optimierungsstrategie. Dies erlaubt die Untersuchung von Hunderten, Tausenden und manchmal sogar Zehntausenden von Varianten, aus denen dann die beste ausgewählt werden kann. Die Industrieerfahrung der letzten Jahre zeigt, dass sich so in der Tat signifikante Verbesserungen finden lassen.

Die Anzahl der untersuchten Varianten hängt von der erforderlichen Simulationszeit für jeden einzelnen Fall und der verfügbaren Rechnerleistung ab. Die aerodynamischen Strömungen um Überwasserschiffe sind sehr komplex und erfordern aufwendige viskose CFD-Simulationen. Rechenzeiten liegen dabei im Bereich von mehreren Stunden bis Tagen auf einem einzelnen Computer. Für einen simulationsbasierten Entwurf muss daher parallel gerechnet werden. Die hier gezeigten Anwendungen wurden im Friendship-Framework realisiert, das die parametrischen Formvarianten erzeugte, die CFD-Simulationen mit einem externen, kommerziellen Programm – hier ANSYS CFX – startete und die Verteilung auf eine Parallel-Computercluster verwaltete.

2. Anwendung für eine Megayacht

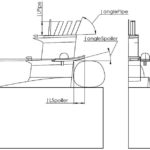

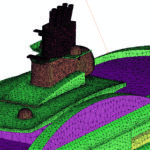

Das Verfahren wurde auf eine etwa 100 m lange Megayacht angewendet. Das Überwasserschiff mit einer Vielzahl gekrümmter Flächen wurde ähnlich detailliert erfasst wie in Windtunnel-Untersuchungen üblich, mit seinen diversen Aussparungen, gekrümmten Flächen, Reling, Abgasrohren, Spoilern, Masten, Radar etc.

Parametrische Modelle erlauben, die Geometrie eines Produktes mit wenigen Parametern zu beschreiben. So wird der Entwurfsraum auf sinnvolle Varianten beschränkt und kann effizient nach einer optimalen Lösung durchsucht werden. Für den Schornstein einer Megayacht wurden Abgasrohre und Spoiler durch Parameter definiert. Typische Parameter (Position, Länge, Winkel etc.) wurden anschließend als freie Variable in der Optimierung zwischen vorgegebenen Unter- und Obergrenzen verändert. Der Umfang der Optimierung ist allerdings beschränkt. Die Topologie des Modells bleibt unverändert. D. h. alle Elemente eines Modells (wie zum Beispiel ein Spoiler) müssen von Anfang an vorgesehen sein. Sie können dann größer oder kleiner werden, im Extremfall auch auf Null schrumpfen. (Anders als in der strukturdynamischen Topologieoptimierung können funktionale Flächen aber nicht von sich aus an einer Stelle wachsen, wenn dies nicht beim Aufsetzen des Modells von Anfang an prinzipiell vorgesehen wurde.)

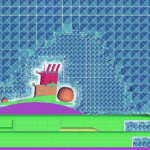

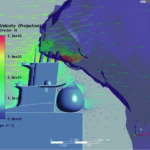

Eine erste Studie zeigte, dass die aerodynamischen Analysen am besten auf unstrukturierten Netzen mit lokalen Verfeinerungen durchzuführen waren. Dieser Ansatz erlaubt eine automatische Netzgenerierung auch für die komplexen Geometrien von Überwasserschiffen. Die Abmessungen des Rechengebiets wurden nach der Erfahrung von früheren Rauchgasstudien gewählt. Die Leeseite des Schornsteins wurde feiner aufgelöst, um die Rauchgasausbreitung besser zu erfassen. Mittels systematischer Parametervariationen wurden weitere Netzparameter festgelegt, um die Rechenzeit für jede Simulation zu minimieren und trotzdem die wesentlichen Strömungsphänomene zu erfassen. An dieser Stelle sei auf (Harries, S.; Vesting, F. (2010): Aerodynamic Optimization of Superstructures and Components. 9th Int. Conf. Computer and IT Applications in the Maritime Industries (COMPIT), Gubbio, pp. 335–347 www.compit.info) für eine detaillierte Beschreibung der Rechenmodelle und der Qualität sichernden Vorstudien verwiesen.

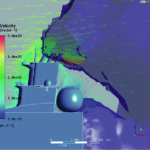

Die Rauchgasausbreitung hinter einem Schornstein hängt von vielen Faktoren ab, zum Beispiel von der relativen Windgeschwindigkeit und -richtung, der Austrittsgeschwindigkeit und Temperatur des Rauchgases. Rauchgasströmungen sind stark dreidimensional, hoch turbulent und instationär. Für die hier vorgestellte Studie wurde eine repräsentative (kritische) Situation ausgewählt. Megayachten dieser Größe haben häufig Unterwasserabgasrohre. Diese werden aber i. d. R. beim Ankerliegen nicht benutzt. Stattdessen werden die Abgase der Haupt- und Hilfsmaschinen über den Schornstein abgeleitet. Eine typische Problemsituation liegt dann vor, wenn die Yacht bei niedrigen Windgeschwindigkeiten vor Anker in einer ruhigen Bucht liegt, wodurch sich Abgase im Decksbereich konzentrieren können.

3. Schornsteinoptimierung

Der Schornstein und seine Designelemente wurden in Hinblick auf Rauchgasausbreitung automatisch optimiert. Dabei wurde nur die direkte Umgebung des Schornsteins berücksichtigt. Im Friendship-Framework wurden hierzu automatisch Geometrievarianten erzeugt, die in Form von IGES-Dateien an das CFD-Programm ANSYS CFX exportiert wurden. Nach der numerischen Simulation wurden die charakteristischen Ausgabedaten wiederum vom Friendship-Framework eingeholt und weiterverarbeitet. Die Verwaltung der auf einem externen Computercluster parallel ausgeführten CFD-Rechnungen wurde ebenfalls mit Hilfe des Friendship-Framework realisiert.

Um den Einfluss verschiedener geometrischer Parameter auf die Rauchgasausbreitung für die Optimierung zu quantifizieren, wurde in einer Ebene stromab vom Schornstein die Rauchgaskonzentration gemittelt. Ausdehnung und Lage der Ebene wurden »mit Ingenieurssachverstand« qualitativ festgelegt. Dies stellt zumindest sicher, dass der Einfluss der Parameter angemessen widergespiegelt wird, auch wenn Variationen der Objektfunktion sicher diskutabel sind. Etwa fünfzig Schornsteinvarianten wurden untersucht, wobei sechs Parameter die Geometrie in der Umgebung der Abgasrohre veränderten. Insgesamt wurden zehn Stunden Rechenzeit auf einem Cluster mit zwölf Prozessoren benötigt. Derartige Rechnungen lassen sich also über Nacht durchführen. Trotz nur moderater Formänderungen ergaben sich stark unterschiedliche Rauchgasverhältnisse. In einem Fall wurde der Rauch von einer Rezirkulationsströmung zum Schornstein zurückgeführt. In einem anderen Fall wurde das Rauchgas sauber vom Schornstein abgeleitet. Länge und Winkel der Abgasrohre waren – nicht ganz überraschend – die wichtigsten Parameter zur Beeinflussung der Rauchgasausbreitung.

4. Zusammenfassung

Parametrische Modellierung, viskose Strömungssimulation und formelle Optimierung können kombiniert werden, um aerodynamische Aspekte an Schiffen zu optimieren. Die Vorgehensweise ist analog zu der seit längerem etablierten hydrodynamischen Formoptimierung für Rumpf, Propeller und Anhänge. Allerdings erfordert die komplexe Geometrie von Überwasserschiffen mehr Sorgfalt und Aufwand in der Netzgenerierung. In den Simulationen werden die Aufbauten ähnlich detailliert erfasst wie in Modellversuchen im Windtunnel. In der vorgestellten Anwendung für die Rauchgasausbreitung an einer Megayacht wurden signifikante Verbesserungen erzielt. Die Anwendung demonstriert, wie modernes simulationsbasiertes Entwerfen sich auch auf aerodynamische Aspekte bei Schiffen anwenden lässt.

Verfasser:

Stefan Harries

Florian Vesting

Friendship Systems GmbH, Hamburg

Stefan Harries, Florian Vesting