Am 11. Oktober 2010 hat die CONTI-Unternehmensgruppe aus München den 75.000 DWT-Bulker »Conti Saphir« von der Bauwerft Penglai Zhongbai Jinglu Ship Industry übernommen. Das Schwesterschiff, die »Conti Selenit«, wird am 30. Oktober 2010 folgen. Namensgeber der Conti Bulker sind durchweg Edelsteine. Die 225,00 m langen und 32,26 m breiten Schiffe mit den Baunummern JL0003 und JL0004 sind die ersten Einheiten einer Serie von insgesamt 8 Schiffen diesen Typs, gebaut auf zwei verschiedenen Werften in China. Die Schiffe lassen sich in die Kategorie der sogenannten Panamax Bulk Carrier gruppieren, das sind Schiffe, die aufgrund ihrer Breite die Schleusen des Panama Kanals noch passieren können.

Das operative und technische Management der Schiffe liegt in der Hand der Bremer Bereederungs Gesellschaft (BBG). Die Bauaufsicht liegt ebenfalls[ds_preview] bei der BBG, die zurzeit an über 30 verschiedenen Neubauprojekten in Asien arbeitet.

Das Design, also die Konstruktion der Schiffe, stammt von CS Marine Technology Pte. Ltd., gegründet im Jahr 2000 in Shanghai. Das Ingenieurbüro hat sich allgemein auf den Entwurf und die Konstruktion von Frachtschiffen spezialisiert. Hierzu gehört auch der 75.000-DWT Panamax Bulk Carrier, den CS Marine zu einem Typschiff weiterentwickelt hat.

Die Werft, ein Neubau aus dem Jahr 2006, verfügt über zwei Trockendocks in den Abmessungen von 369 x 102 m, geeignet für den Bau von Schiffen mit einem Deadweight bis zu 300.000 t. Die Docks sind mit Portalkränen mit einer Tragfähigkeit von 600 t ausgestattet sind. Darüberhinaus verfügt die Werft über zwei Hellinganlagen in den Abmessungen von 275 x 68 m. In den Trockendocks können drei Schiffe der Panamaxgröße gleichzeitig gebaut werden.

Alle Werkstätten der Werft sind modern und nach dem neuesten Stand der Technik ausgerüstet. Die Belegschaft der Werft setzt sich derzeit zusammen aus ca. 900 qualifizierten Fachkräften und ca. 80 Ingenieuren und Technikern unterschiedlichster Fachrichtungen.

Bei den Panamax Bulk Carriern handelt es sich um mit einem Festpropeller angetriebene Massengutfrachter, weltweit einsetzbar für trockene Ladung wie Getreide, Kohle, Eisenerz, Düngemittel etc.. Die Schiffe sind mit einem durchgehenden Oberdeck und einem Vorderdeck konstruiert. Die Einrichtungsräume inklusive der Brücke und des Maschinenraumes befinden sich im Achterschiff.

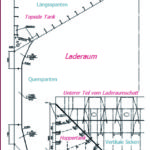

Das Schiff verfügt über sieben Laderäume mit Laderaumabmessungen: ca. 25.80 x 32.25 x 18,58 (L x B x H) in [m].

Geschlossen werden die Laderäume mit wetterdichten, hydraulisch in Querschiffsrichtung verschiebbaren Lukendeckeln mit den Abmessungen von:

Luke 1 und 7: 14,62 m x 13,20 m

Luke 2 bis 6: 15,48 m x 14,42 m

Klassifikation und Konstruktion

Das Design von modernen Massengutfrachtern richtet sich vorrangig danach, das Schiff möglichst preiswert und einfach zu bauen. Die Schiffe sind nach den Regeln der Klassifikationsgesellschaft Bureau Veritas (BV) gebaut. Der Schiffsrumpf ist von vorne nach hinten unterteilt in das Vorschiff mit kurzer Back, den sieben Laderäumen getrennt durch Sickenschotte, dem Maschinenraum sowie der Achterpiek. Über dem Maschinenraum sind das Deckshaus und der Schornstein angeordnet. Der Schiffkörper ist dem Schiffstyp entsprechend aus einer Kombination von Querspanten- und Längsspantenbauweise gebaut. Hierbei sind das Oberdeck, der Doppelboden sowie die Topside- und Hopper Tanks längs ausgesteift. Die Laderäume sind durchweg quer, also vertikal ausgesteift (Außenhaut und Sickenschotte), um möglichst wenig Ladungsreste zurückzubehalten und um eine einfache Reinigung der Laderäume zu ermöglichen.

Der gesamte Schiffskörper ist einer umfangreichen Finiten-Elemente-Analyse unterzogen worden, um die Konstruktion zu optimieren. Zu Optimierung dient auch der gezielte Einsatz von höherfestem Stahl, sowohl bei der Beplattung als auch bei den Profilen, um das Gewicht zu minimieren.

Da Massengutfracht verrutschen kann, kann dies zur Instabilität des Schiffes bis hin zum Kentern führen. Daher wird das Massengut sorgfältig gestaut. Die Laderäume sind so konstruiert, dass ein Verrutschen weitgehend mittels hoch gelegener, schräg angeordneter Ballasttanks verhindert wird. Mit den so genannten Wingtanks oder Topside Tanks, wird ein krängendes Moment ausgeglichen. Die unten angeordneten Hopper Tanks dienen in erster Linie dem leichteren und schnelleren Entladen des Schiffes. Das Schüttgut kann beim Entladen von selbst auf den Boden nachrutschen, wo Bulldozer es wieder zusammenschieben, damit die Greifer der landseitigen Kräne beim Entladen auf einer ebenen Fläche arbeiten können. Damit dies ungehindert geschehen kann, sind die Laderäume durchweg vertikal ausgesteift.

Der Innenboden, also die Tankdecke der Laderäume 1, 3, 5 und 7 sind für den Transport schwerer Ladung verstärkt, die dann alternierend gefahren wird. Die Laderäume verfügen über eine »natürliche« Belüftung. Bei Ballastreisen kann der mittlere Laderaum 4 als Ballasttank geflutet werden.

Die Maschinenanlagen

Die Schiffe sind mit einem langsam laufenden, achterlich angeordneten 2-Takt Motor vom Typ MAN-B&W 6S50MC-C mit Festpropeller ausgestattet, der eine Leistung von 8532 kW bei einer Umdrehung von 122,6 r/min (90 % MCR) erzeugt, was die Schiffe auf eine Dienstgeschwindigkeit von 14,5 kn bringt.

Die Maschine wird von der koreanischen Hyundai Group in Lizenz für die MAN B&W Gruppe gebaut.

Der Verbrauch der Hauptmaschine an Schweröl liegt bei einer Dienstgeschwindigkeit von 14,5 kn bei 31,6 t am Tag. Bei einer Tankkapazität von 2300 m3 können die Schiffe damit 23,000 nm zurücklegen. Die Kraftstofftanks sind durch einen Kofferdamm, der mit Ballast- oder Frischwasser gefüllt werden kann, ohne Kontakt zur Außenhaut angeordnet. Im Falle eines Lecks tritt daher kein Kraftstoff aus dem Schiff aus. In den Topside und Hopper Tanks wird nur Ballastwasser gefahren. Damit entspricht dieses Design bereits den neuen MARPOL-Vorschriften für »Protected Fuel Oil Tanks«.

Die Stromerzeugung an Bord erfolgt über drei Dieselgeneratoren mit einer Leistung von jeweils 680 kW sowie einem Notstromerzeuger mit einer Leistung von 150 kW.

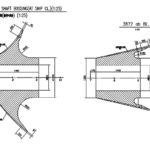

Die Manövrieranlage der Schiffe besteht aus einem Halbschweberuder, das direkt hinter dem rechtsdrehenden 4-Flügel-Festpropeller, gefertigt aus einer Nickel-Aluminium-Bronze, angeordnet ist. Das Ruder und das Ruderhorn sind Schweißkonstruktionen wobei das Stevenrohrlager am Ende der Welle eine Stahlguss-Konstruktion ist.

Die Ausrüstung

Die heutigen Massengutfrachter sind in erster Linie nach dem Prinzip der kostengünstigen Bauweise konstruiert, trotzdem muss ein erhöhtes Augenmerk auf die Sicherheit gelegt werden, da lose und feste Massengüter verrutschen können und dies zum Kentern des Schiffes führen kann.

Die Stabilität der Schiffe wird mittels eines klassezugelassenen Ladungscomputer berechnet und überprüft. Der Rechner berechnet die Stabilität des Schiffes sowie Tiefgang, und Schifffestigkeits-Kriterien wie Querkraftverlauf und Längsbiegemoment sowohl im Fahrtzustand auf See als auch beim den Ladevorgängen im Hafen. Die Ergebnisse können als Diagramme auf dem Bildschirm verfolgt werden, aber auch in Form von Tabellen ausgedruckt werden. Anhand der Ergebnisse kann der Ablauf des Be- und Entladevorganges sowie für das Beballasten bestimmt werden.

Rettungseinrichtungen und nautische Ausrüstung

Zur Sicherheitsausrüstung gehören unter anderem das für Bulkcarrier vorgeschriebene Freifallrettungsboot, das sich am Heck des Schiffes befindet, damit in einem Notfall ein möglichst kurzer Weg von den Unterkünften zum Rettungsmittel gewährleistet ist.

Daneben verfügen die Schiffe noch über ein Rescueboot, Rettungswesten und Schutzanzüge. Des Weiteren sind die Maschinenräume mit einer CO2-Löscheinrichtung ausgestattet.

Die nautische Ausrüstung entspricht dem neuesten Stand der Technik und umfasst einen magnetischen Kompass, einen Gyro Kompass, Auto Pilot, DGPS, ARPA Radaranlage, modernes Inmarsat und GMDSS Radioanlage, Voyage data recorder, Automatic Identify System sowie ein elektronisches Seekartensystem (ECDIS: Electronic Chart Display and Information System).

Die ECDIS Anlagen sind so ausgestattet, dass bei ausreichender Abdeckung durch ENC (Electonic Navigational Chart) auf die herkömmlichen Seekarten verzichtet werden kann. Die elektronischen Seekarten können auch auf dem Radarbildschirm hinterlegt werden, was in Seegebieten mit hoher Verkehrsdichte die Arbeit des nautischen Offiziers erleichtert und zu mehr Sicherheit führt.

Neue Karteninformationen, beispielsweise über neue Leuchtfeuer oder vertriebene Tonnen werden über ein Software-Update direkt übernommen und müssen nicht mehr von Hand eingezeichnet werden. Dieses Verfahren ist schneller durchführbar und vermeidet zudem Fehler beim Übertragen der Daten.

Das Deckshaus

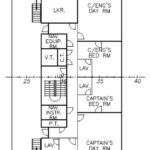

Das Deckshaus ist über dem Achterschiff angeordnet und erstreckt sich einschließlich der Brücke über sechs Decks. Es bietet Platz und Unterkünfte für 25 Personen, aufgeteilt in Offiziere, Eigner, Lotse und Mannschaftsmitglieder sowie für die Suez Crew. Die ständige Schiffsbelegung besteht aus 7 Offizieren und 14 Besatzungsmitgliedern. Alle Unterkünfte, Messen und Büros sind mit Klimaanlage ausgestattet. Ein Einrichtungsbeispiel zeigt die Zeichnung des D-Decks.

Die Kabinen setzen sich zusammen aus vier Doppelkabinen für die leitenden Offiziere, bestehend aus Wohn- und Schlafraum, sowie Einzelkabinen unterschiedlichen Standards für die weiteren Offiziere, Besatzungsmitglieder, Lotsen und dem Eigner.

Auf dem Oberdeck befinden sich die leicht zugänglichen Vorratsräume, die Schiffsbüros, ein Sport- und Freizeitraum, Wäscherei, diverse Stores, Workshops und Umkleideräume sowie die Unterkunft für die Suez Crew. Das Deck darüber (A-Deck) dient in erster Linie der gemeinsamen Nutzung. Zu den gemeinsam genutzten Räumen zählen die Messen sowie Erholungsräume getrennt für Offiziere und Besatzung, die um den zentralen, großzügigen Küchen- und Pantrybereich angeordnet sind. Weiterhin verfügen die Schiffe noch über ein Hospital.

Ausblick

Die CONTI-Unternehmensgruppe setzt mit dem Erwerb weiterer sechs Panamax Bulk Carrier, die auf den Chinesischen Werften Penglai Zhongnai Jinglu Ship Industry Co., Ltd und Ningbo Hengfu Ship Group Co., Ltd. gebaut werden weiter auf Erfolg. Die ersten beiden hier beschriebenen Schiffe sind bereits im Dienst. Die schiffbautechnischen Merkmale der kommenden Schwesterschiffe sowie die Maschinenanlage, die Ausrüstung und Einrichtung entsprechen denen der hier vorgestellten »Conti Saphir« und »Conti Selenit«.